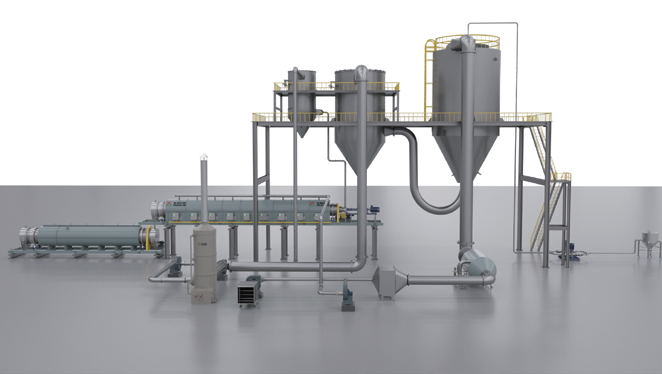

桨叶干燥机在处理高粘度或含固量高的物料时,易因操作不当或部件损耗出现故障,常见问题及解决办法如下:

物料干燥不均是高频问题,多因桨叶转速失衡或物料分布不均导致。若局部物料过干结块,需检查输送带(或搅拌轴)转速是否稳定,可通过校准变频器参数,将转速波动控制在 ±5% 以内;若进料端湿料堆积,应调整进料泵压力,确保物料均匀铺展,同时清理桨叶间的残留结块,避免堵塞通道。

设备振动异常通常与传动系统相关。若轴承部位发热并伴随异响,可能是润滑不足或轴承磨损,需停机加注高温润滑脂,磨损严重时需更换同型号轴承;若联轴器偏心,会导致整机振动,应松开连接螺栓,重新校准电机与搅拌轴的同轴度(偏差控制在 0.1mm/m 以内)。

传热效率下降直接影响干燥效果,多由桨叶结垢或热媒流通不畅引起。对于蒸汽加热型,需定期(每 3 个月)用垢剂冲洗夹套,除内壁水垢;对于导热油加热型,应检查管道过滤器是否堵塞,及时清理杂质,同时监测热媒进出口温差,若温差超过 15℃,需排查加热装置是否正常工作。

物料泄漏多发生在轴端密封处。若采用填料密封,可适当拧紧压盖螺栓,调整密封函松紧度;若为机械密封,发现泄漏后需检查动环与静环的磨损情况,更换损坏的密封件,并确保安装时密封面清洁无划痕。

电机过载常因物料粘度突增或异物卡滞导致。应立即停机检查进料物料的固含量,要时加水稀释;同时清理桨叶间的异物,检查电机过载保护装置是否灵敏,避免因持续过载烧毁电机。