真空干燥机通过降低环境压力使物料水分沸点下降,实现低温快速干燥,但其能耗问题常受关注。以下从设备优化、工艺改进和系统协同三方面介绍其节能措施:

一、设备结构优化

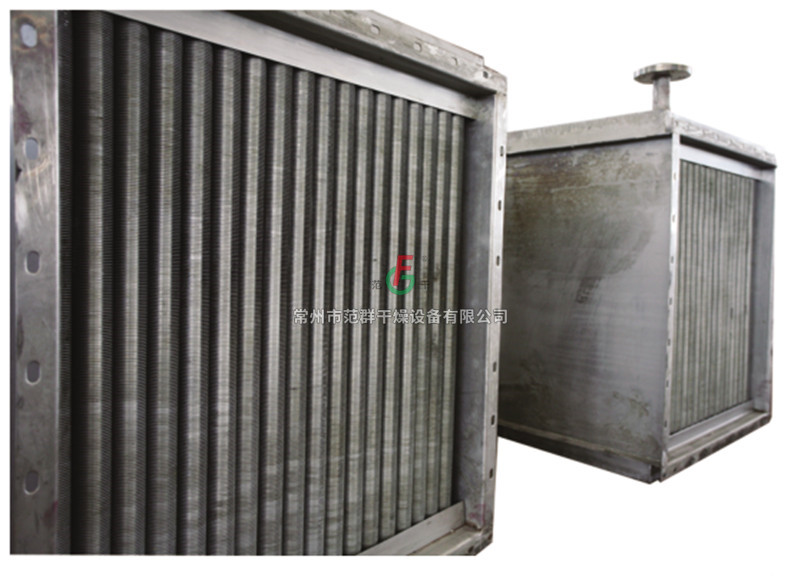

强化热传导效率

采用高导热系数材料(如铜合金、石墨)制作加热板或换热器,减少热量传递损耗。例如,真空带式干燥机通过优化加热板表面纹理,使接触面积增加30%,热利用率提升15%。

改进设备密封结构,采用双层真空腔设计,减少热辐射损失。例如,实验室用真空干燥箱通过真空夹层隔热,能耗降低20%。

优化气流组织

设计导流板或气流分配器,使热空气均匀分布,避免局部过热或死角。例如,旋转真空干燥机通过螺旋导流片使热风呈螺旋上升,干燥效率提高25%。

采用变频风机,根据物料状态动态调节风量,减少无效能耗。

二、工艺参数准控制

低温梯度干燥

分阶段设定温度与压力参数,初期用低温(如40℃)快速蒸发表面水分,后期逐步升温(至60℃)深度干燥,避免高温长时间运行。例如,制药行业真空干燥工艺通过梯度控温,能耗降低18%。

余热回收利用

安装冷凝水回收装置,将蒸发水分冷凝释放的潜热用于预热进料或加热系统。例如,化工真空干燥系统通过热交换器回收余热,热效率提升30%。

采用热泵技术,将排出湿热空气中的热量提取并重新加热干燥介质,实现能量闭环循环。

三、系统协同与智能管理

集成化设计

将真空干燥机与前段浓缩设备、后端粉碎设备联动,减少物料运次数和热量散失。例如,食品行业真空干燥生产线通过模块化集成,整体能耗降低25%。

智能控制系统

部署传感器与PLC系统,实时监测温度、压力、湿度等参数,自动调整加热功率和真空度,避免过度干燥或能源浪费。例如,智能真空干燥机通过AI算法优化工艺曲线,能耗优化率达15%。