在操作桨叶干燥机时,物料黏附桨叶是常见问题(尤其处理膏状、高黏性物料时),不仅会降低传热效率、增加能耗,还可能导致桨叶卡滞或设备损坏。需从物料预处理、运行参数优化、设备结构适配、操作规范执行四个维度综合防控,具体方法如下:

一、物料预处理:从源头降低黏性与结块风险

物料本身的黏性、含水率、颗粒度是黏附的核心诱因,预处理阶段需针对性调控:

控制初始含水率在适配范围

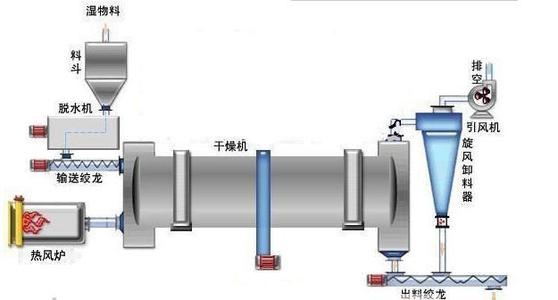

桨叶干燥机对物料含水率有明确要求(通常适配 60%-90%),若含水率过高(如超过 90% 的糊状物料),黏性会大幅增加,易黏附桨叶。需通过预脱水(如板框压滤、离心脱水)将含水率降至适配区间;若含水率过低(如低于 50% 的干硬物料),则易形成粉尘,虽黏附性弱,但可能在桨叶间隙结块,需适当加水或调质,保证物料呈 “松散膏状”。

破碎结块与除杂质

待干燥物料中若存在直径超过 50mm 的硬块(如污泥结块、化工滤饼团聚体),硬块会卡在桨叶与壳体内壁之间,不仅阻碍物料翻动,还会导致周边物料因受热不均黏附桨叶。需通过破碎机(如颚式破碎机、锤式破碎机)将结块破碎至粒径≤20mm,同时通过振动筛除金属块、石子等杂质,避免划伤桨叶或造成卡滞。

添加抗黏助剂(按需使用)

对黏性极强的物料(如淀粉糊、树脂中间体),可在预处理阶段按比例添加惰性抗黏助剂(如滑石粉、硅藻土,添加量通常为物料质量的 1%-3%),通过物理隔离降低物料与桨叶壁面的附着力。需注意:助剂选择需匹配后续工艺(如食品、医药行业需选用、级助剂),避免污染物料。