桨叶干燥机凭借效的传导加热特性,广泛应用于污泥、化工原料等膏状物料的干燥,其维护需围绕核心部件展开,以保障稳定运行。

桨叶与筒体维护是关键。每次停机后,需及时清理残留物料,避免硬化结块堵塞桨叶间隙。每周检查桨叶磨损情况,若叶片边缘出现缺口或厚度减薄超过 30%,需及时更换,防止影响搅拌均匀性。定期用高温蒸汽冲洗筒体内壁,除结垢,维持传热效率。

传动系统保养不可忽视。每月检查减速器润滑油液位,不足时补充同型号齿轮油,每运行 600 小时底更换一次。轴承座需每两周加注锂基润滑脂,确保传动部件灵活运转。若发现电机或减速器异常振动(振幅超过 0.1mm),应停机排查,紧固松动的连接螺栓。

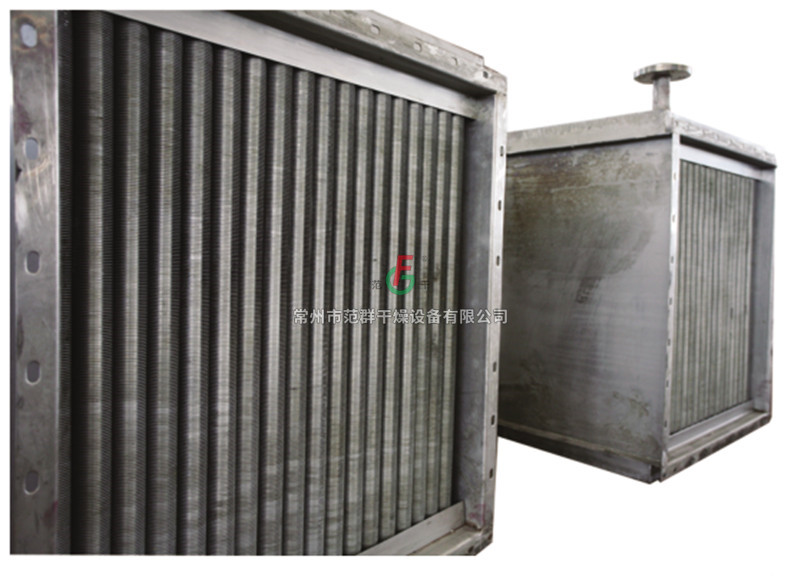

热风系统维护直接影响干燥效果。每周清洁过滤器,防止粉尘堵塞风道;每季度检查加热器(如蒸汽盘管)的密封性,若出现漏气需立即修补。温度传感器需每月校准一次,确保显示值与实际温差不超过 ±2℃。

密封件检查需常态化。轴端密封采用填料密封时,每两周调整一次压盖松紧度,避免物料泄漏或冷空气渗入;机械密封则需每半年检查动环与静环的贴合面,磨损严重时及时更换,防止导热油泄漏。通过以上维护措施,可延长设备寿命,降低故障停机率,保障干燥效率稳定在设计值的 90% 以上。