国内三元催化剂及其生产装备行业始于20世纪90年代中后期,目前用于催化剂生产的技术和装备还停留在上世纪80年代水平,涂覆仍采用落后的手工或半手工方式,其催化剂载体涂覆水平低、涂覆层不均匀、贵金属浪费严重,甚至出现催化剂载体的堵孔现象,严重影响三元催化剂的转化效率,无法达到国V排放标准;预干燥和焙烧目前都还采用最原始的炉式装置,催化剂载体完全由传导热进行干燥和焙烧,能源消耗量较大,干燥和焙烧时间分别长达6小时和10小时以上,且仍会出现部分产品干燥、焙烧不彻底,催化剂载体易出现裂纹和破碎现象,产品合格率在80%以下。

国际上巴斯夫、优美科和庄信万丰三大巨头从上世纪90年末期陆续开展了三元催化剂载体生产装备的研发,到21世纪初均已开发出相对成熟的生产装备,并委托德国MUNSTERMANN公司生产。由于均技术封锁,成套装备不对外销售和技术转让,目前形成了三家独大的局面,其三元催化剂载体中高端市场的覆盖率达到了98%以上。随着全球各国对环境保护的要求日益提高,尤其PM2.5对空气质量的影响越来越受到关注,欧美国家已全面实施车辆尾气欧V排放标准,且已向欧VI排放标准发展,我国也将全面实施国V排放标准,市场前景将十分广阔。

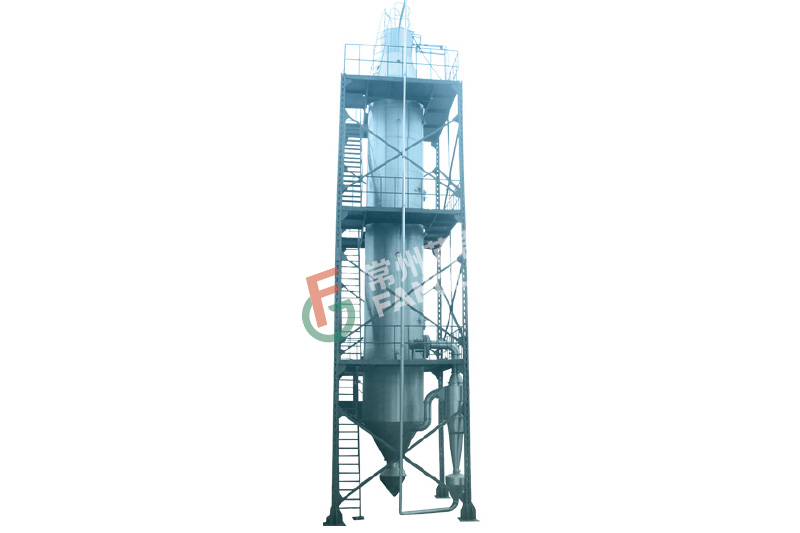

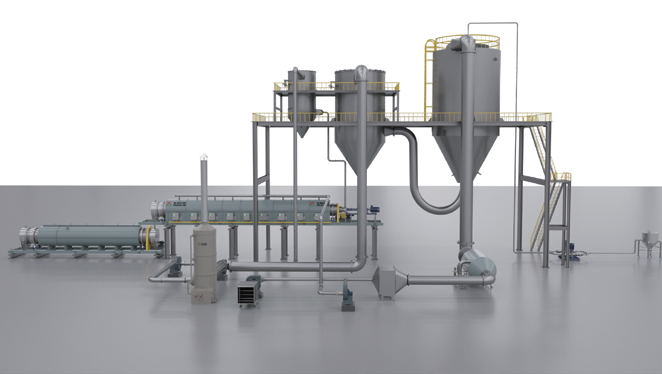

本项目研发并量产的汽车尾气净化催化器制备智能成套装备,其产业化将满足汽车尾气排放的高标准要求,有效降低大气PM2.5,同时将打破国外技术及产业垄断,为我国三元催化剂产业提供技术支撑。特别是本项目研发的智能成套装备在生产三元催化剂载体时,其涂覆、预干燥和焙烧的单位体积能耗经测算,与国内现有装备水平比可下降80%以上,已达到并超过国际先进装备的水平,将有利于我国的相关产业结构调整,促进行业的转型升级,提升相关行业的整体装备、工艺水平及能效水平。因此,本项目成套装备的研发及产业化将使本公司将成为国内首家、世界前列的汽车尾气净化催化器制备智能成套装备生产企业,是公司实现跨越式发展、可持续发展的重大战略举措。