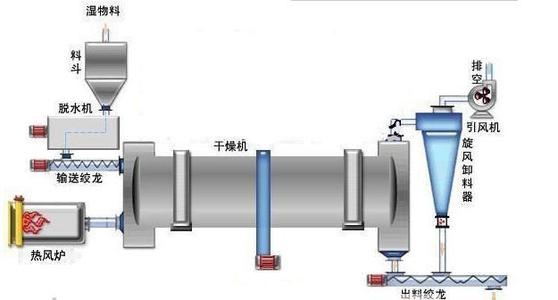

干燥设备主要部件结构及作用原理:

1、干燥筒:

干燥筒是装干燥剂的容器,由筒体、压盖、滤网,弹簧、滤清压盖、止回阀等组成,安装在筒体下端的止回阀使压缩空气从空气干燥设备至总风缸单向通过。

2、滤清筒:

滤清筒内在上下端之间装有不钢丝布卷绕的气液过滤网,以清除压缩空气中的油雾、尘埃及水份。

3、排气电磁阀:

排气电磁阀,由阀体、阀杆、阀套、活塞、弹簧等组成,排气阀有三条通路:

(1)第一条气路经手动塞门与滤清筒接通,是干燥剂再生阶段排泄空气经过的通路。

(2)第二条气路与消音器相接,干燥剂再生阶段的排泄空气由此排入大气。

(3)第三条气路与再生风缸相通,气体由此通向阀体内暗气路

干燥设备的使用 干燥设备使用说明书

接通电控阀气路,控制活塞的动作,完成排泄循环。

排气电磁阀作用原理如下:

当空气压缩机未工作时,电控阀为关闭状态,排气阀关闭。当空气压缩机运转至系统压力达到800KPa前,排气阀中活塞下部的压力与滤清筒、干燥筒、再生风缸、总风缸内压力同时增长,活塞上部经电控阀的排气孔与大气相通,排气阀和电控阀仍为关闭状态。当系统压力达到800KPa时,空压机电源切断,电控阀电源接通,电控阀开启,从再生风缸来的压缩空气经此阀进入活塞上部并推动活塞及阀杆下移,打开排气阀使干燥筒、滤清筒内的压缩空气连同凝结水、油、杂质由此处经消音器排入大气。

在排风过程中,再生风缸的压缩空气也排入大气,为吸附干燥剂中的水分子,由节流孔限制排风的速度,使干燥筒内的干燥剂再生充分,直到再生内缸的压力降为30KPa,干燥剂再生截止。

当再生风缸的压力降为30KPa时,活塞与排气阀的空气作用力均衡,活塞及阀杆带动阀体在弹簧的作用下上移,此时阀口关闭,再生风缸排风停止,但此时仍有电源呈开启状态,直至系统压力降到750KPa时,空压机重新启动,同时切断电控阀的电源,使其呈关闭状态,当总风缸压力再达到800KPa时,又重复以上过程。

4、止回阀:

止回阀安装在干燥筒的下部,通过干燥筒内的干燥空气,推开止回阀体,进入总风缸。当总风缸上下压力均衡时,在弹簧的作用下,止回阀关闭,当总缸压力低于干燥筒一侧压力时,止回阀又开启。 4

干燥设备的使用 干燥设备使用说明书

5、控温器:

为防止排气阀在冬天冻结,设控温器,它分为感温元件、加热元件及电子线路三部分。(]感温元件及加热元件装在排气阀体上,感温元件为一热敏电阻,其阻值随温度升高而降低,当环境温度降至1℃以下时,电子线路复合管T1、T2、导通110V直流电,通过加热器为排气阀加热,当环境温度升至10℃以上时,电子装置截断加热元件电流,电子装置动作及截断温度误差通过电位器调整为±1℃(南方地区使用时可不装控温器)。

五、干燥设备的安装与维护:

1、DJKG-A干燥设备要安装在车内,安装位置不准靠近电源,防止干燥剂温度升高而影响干燥效果。

2、冷却管道应有足够的散热能力,确保干燥设备的进口空气温度在5~55℃之间。

3、机车在运行前,工作人员要检查整套装置工作是否正常,总风缸内是否有凝结水。

4、每年(冬运前)要对空气干燥设备进行保养,保养内容为拆下排气电磁阀解体后,清除污垢,检查密封圈和电控阀,发现异常要更换。

5、空气干燥设备使用2~3年后,必须更换干燥剂,同时要清洗干燥筒内的上下过滤网,滤清筒内的过滤网卷,然后吹干组装。

六、装车试验:

干燥设备装车后须在车上进行试验。

5

干燥设备的使用 干燥设备使用说明书

1、试验前的检查;

(1) 按管路图检查管路连接是否正确;

(2) 按电路图检查接线是否正确;

(3) 检查滤清筒下端的手动门是否在开启位置。

2、运转工况试验:

将总风缸压力排空,启动空压机向总风缸充气,调整总风缸压力在800KPa左右。

(1)在充风过程中,检查消音器和电控阀的排气孔不应有排风现象,且总风缸压力应逐渐上升。

(2)当总风缸压力达到800KPa时,干燥设备转入再生状态,消音器排出滤清筒、干燥筒和再生风缸中的压缩空气,再生时间为55±15秒。由于机车风压系统增压了滤清筒、干燥筒和再生风缸三个容器,因此充风时间延长3~5秒。

2、再生性能试验:

将总风缸下部的排水门呈半开启位置。

(1)在总风缸压力降至750KPa时,空气压缩机应启动泵风,当总风缸压力达到800KPa时,空压机停止泵风,同时干燥设备的再生工作开始,55±15秒后再生工作停止。

(2)试验“干燥一再生”循环二至三次,最后应关闭总风缸排水塞门。

(3)再生工作结束后,消音器有极微弱气流排出为正常。