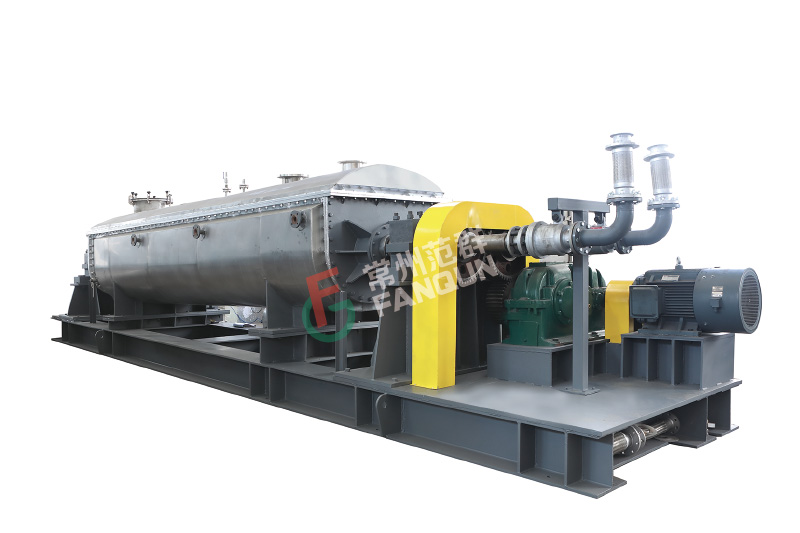

污泥干燥机作为专为污泥减量化设计的效设备,采用传导-对流复合传热方式,其工作流程围绕“进料-干燥-分离-尾气处理”闭环展开,兼顾干燥效率与保要求,具体步骤如下。

先是进料预处理与输送环节。含水率80%-90%的原生污泥经螺杆泵输送至预混器,与干燥后回掺的干泥按比例混合,形成含水率60%-65%的均质泥团,避免直接干燥时出现黏壁结块。均质后的污泥由定量喂料机准送入干燥主机,进料量可根据污泥含水率动态调节,确保系统负荷稳定。

核心干燥环节采用双轴桨叶式结构。主机夹套与空心桨叶通入蒸汽或导热油作为热媒,热媒通过壁面传导至污泥。双轴桨叶反向旋转,一方面剧烈搅拌翻动物料,使污泥与传热面充分接触;另一方面通过桨叶剪切作用将泥团粉碎,增大传热传质面积。同时,主机顶部通入少量热风,带走汽化的水分,复合传热使污泥快速升温至80-100℃,水分逐步汽化,干燥周期约30-60分钟。

后续为分离与尾气处理。干燥后的污泥(含水率10%-20%)随桨叶推送至出料口,经筛分装置分离出合格干泥,部分干泥回掺至预混器,其余进入后续处置环节。含湿尾气经旋风分离器捕集大部分粉尘后,进入冷凝器冷凝回收水分,再经活性炭吸附装置除异味,终净化后的气体达标排放。整个流程实现污泥减量化与污染物害化同步完成。