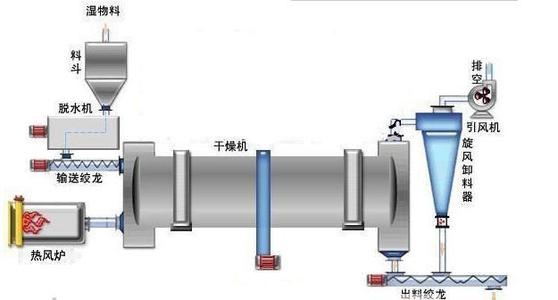

桨叶式污泥干化机通过间接加热 + 桨叶搅拌的组合方式,实现污泥的效脱水干化,核心是让污泥与加热元件充分接触,同时持续翻动破坏结块,加速水分蒸发。

1. 核心结构与加热方式

设备的核心工作部件是双层中空的桨叶轴,其内部通入热媒(如蒸汽、导热油或热水)作为热源。

热媒在桨叶轴内部循环流动,热量通过金属桨叶壁传导给接触的污泥,属于间接加热方式,避免污泥与热源直接接触导致过热或焦化。

桨叶设计为殊的倾斜或螺旋状,不仅能搅拌污泥,还能推动污泥沿设备腔体缓慢移动,实现连续进料与出料。

2. 干化过程的四个关键阶段

进料与预热:湿污泥(含水率通常 80%-95%)通过进料口进入机体内,与已加热的桨叶和腔体壁接触,快速吸收热量,温度逐渐升高,为后续水分蒸发做准备。

搅拌与传热:桨叶轴持续旋转,一方面将污泥不断翻动、打散,打破污泥受热时易形成的 “硬壳”,避免局部过热或干化不均;另一方面,桨叶的推动使污泥与加热面保持充分且均匀的接触,大化传热效率。

水分蒸发与排出:随着污泥温度升高至水的沸点(通常低于 100℃,因设备可维持微负压环境),污泥中的游离水和部分结合水逐渐蒸发为水蒸气。机体内的微负压设计会将水蒸气及时吸入排气口,经冷凝器和分离器处理后排出,进一步进水分蒸发。

出料与控制:干化后的污泥(含水率可降至 10%-30%)被桨叶推至出料口排出。设备通过传感器实时监测污泥含水率和腔体温度,自动调节热媒温度、桨叶转速或进料速度,确保干化效果稳定。