污泥干化机通过 “脱水 - 加热 - 干化 - 分离” 流程实现污泥减量化,其核心部件围绕 “效传热、稳定输送、尾气处理” 设计,主要包括以下几类:

一、进料与预处理部件:保障干化前污泥均匀输送

进料泵 / 螺旋输送机:作为污泥进入干化机的 “入口枢纽”,需适配高含水率污泥的粘稠特性 —— 螺杆泵通过螺旋挤压推进污泥,避免堵塞;螺旋输送机则通过变频调速控制进料量,确保与干化速率匹配,防止进料过多导致机内积料。

破碎装置:部分干化机(如桨叶式、圆盘式)内置破碎刀组,可将结块污泥破碎为小颗粒,增大污泥与热源的接触面积,提升传热效率,避免大块污泥外干内湿导致干化不均。

二、核心干化部件:实现污泥水分蒸发的关键

加热与传热组件:根据干化方式不同分为两类 —— 热风式干化机的 “热风发生器”(通过燃气 / 蒸汽加热空气至 120-180℃,热风穿透污泥层带走水分);传导式干化机的 “加热桨叶 / 圆盘”(如桨叶式干化机的中空桨叶,通入蒸汽 / 导热油,通过金属壁面将热量传递给污泥,水分蒸发后由抽风机排出)。

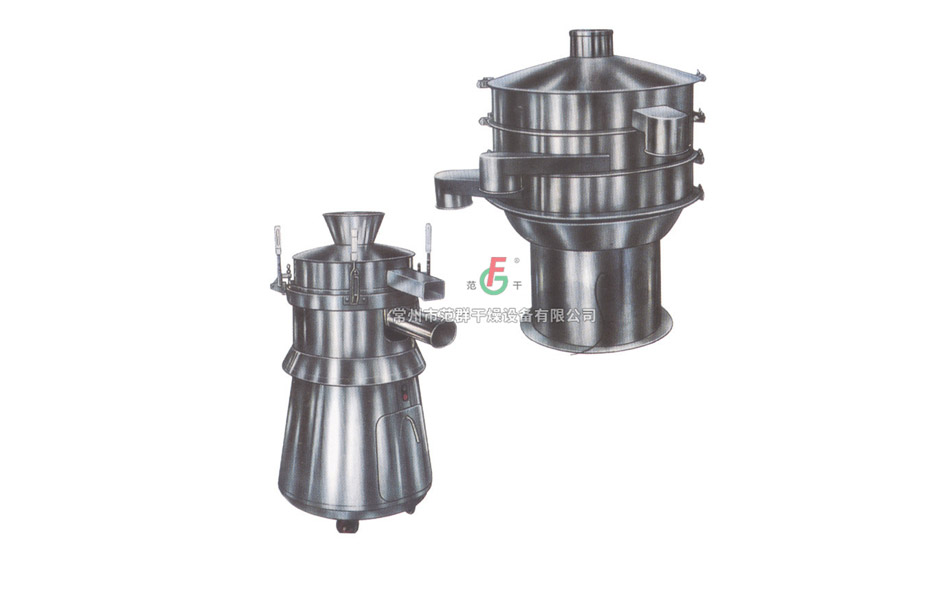

搅拌与输送组件:在传导式干化机中,搅拌桨叶 / 圆盘不仅是传热载体,还承担输送功能 —— 桨叶通过旋转推动污泥向出料端移动,同时不断翻动污泥,确保每部分污泥都能与加热面接触,避免局部过热碳化;圆盘式干化机的圆盘组则通过堆叠设计,延长污泥停留时间(通常 30-60 分钟),保证水分降至目标值(10%-30%)。

三、出料与尾气处理部件:完成干化后分离与保排放

出料阀 / 分离器:干化后的污泥通过星形卸料阀排出,该阀门可防止外界空气进入机内破坏负压环境;若为热风式干化机,还需配置 “气固分离器”,分离尾气中携带的污泥粉尘,避免粉尘排放污染或堵塞后续设备。

尾气处理组件:包括冷凝器(将尾气中的水蒸气冷凝为液态水,回收后可循环利用或达标排放)、臭装置(如活性炭吸附塔、生物滤池,除尾气中的硫化氢、氨气等异味气体,满足保排放标准),部分设备还会加装粉尘过滤器,进一步净化尾气。

四、辅助控制部件:保障系统稳定运行

主要包括温度传感器(监测加热温度、污泥温度,超温时自动报警)、湿度传感器(检测尾气湿度,反馈调节加热功率)、变频控制柜(调节进料量、搅拌转速、风机风量,实现自动化控制),确保干化过程稳定,避免因参数波动导致干化效果下降或设备损坏。