桨叶干燥机作为工业干燥设备,故障多与机械结构、传热系统、物料特性、操作维护四大维度相关,具体原因可归纳为以下五类:

一是机械传动系统故障。电机、减速器、联轴器等核心传动部件易因长期高负荷运行出现问题:电机过载(如物料黏结导致桨叶卡滞)会引发过热跳闸;减速器缺油或油质劣化会造成齿轮磨损、轴承卡死,进而导致传动异响;联轴器螺栓松动则会出现转速不稳定、振动加剧的现象。

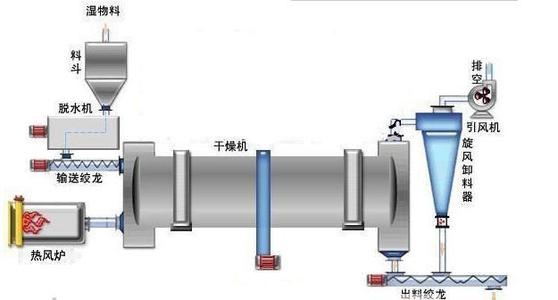

二是传热系统异常。桨叶干燥机依赖夹套或空心桨叶通入热媒(蒸汽、导热油)传热,若热媒管路堵塞(如导热油结焦、蒸汽管道水垢堆积),会导致传热效率骤降、干燥温度不足;夹套或桨叶焊缝泄漏会造成热媒流失,同时可能引发物料污染(如蒸汽冷凝水混入物料);温度传感器故障则会导致温控失灵,出现超温或低温干燥不底的问题。

三是物料适配性问题。若处理的物料含水率过高、黏性过强(如污泥、膏状物料),易在桨叶表面黏结结块,不仅会堵塞出料口,还会因 “结壁” 隔绝传热,导致局部过热;若物料中混入硬质杂质(如金属块、砂石),会直接撞击桨叶,造成桨叶变形、轴体磨损,严重时会引发设备停机。

四是操作与维护不当。开机前未进行空载试运行,直接带料启动易导致电机过载;停机后未及时清理桨叶和机体内残留物料,长期堆积会引发腐蚀、结垢;未按周期检查紧固件(如桨叶固定螺栓),会导致部件松动;润滑系统维护不及时(如轴承未定期加脂),会加速机械磨损,缩短设备寿命。

五是设备老化与设计缺陷。长期使用后,桨叶材质因磨损、腐蚀(如处理酸性物料)出现变薄、开裂;设备设计时若桨叶转速与物料特性不匹配(如转速过高导致物料飞溅,过低导致混合不均),或机体内腔密封不良(如进料口、出料口密封件老化),会引发粉尘泄漏、热损失增大等故障。