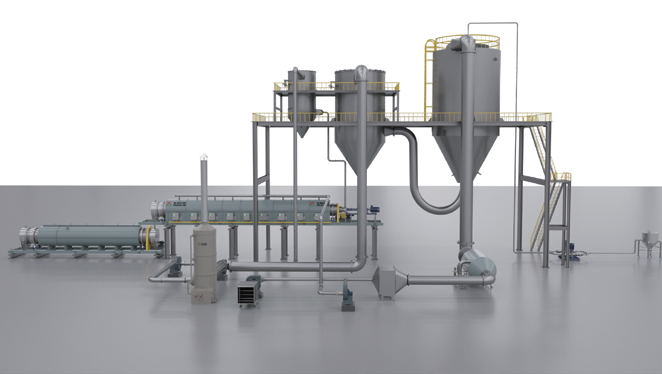

带式干燥机作为连续式干燥设备的典型代表,凭借其特的结构设计和技术特性,在食品、制药、化工等多个领域展现出显著优势。以下是其核心特点的详细解析:

一、结构与工艺设计

设备通常由多个独立单元段组成,每个单元配备循环风机、加热装置及独立的新风 / 尾气系统。这种设计允许对干燥介质的温度、湿度、风速等参数进行准调控,例如在催化剂生产中,通过 “140℃预热 - 165℃主干燥 - 90℃缓冷” 的梯度控温程序,可显著提升产品晶型完整度和活性组分分散度。此外,分段设计还能灵活适应不同物料的干燥需求,如进料段采用高温快速脱水,后续单元逐步降温优化传质效率。

针对物料分布不均的问题,先进的带式干燥机配备双轴螺旋摊布器和仿形摊布装置,可将催化剂颗粒均匀铺展为 3-8cm 的料层,厚度偏差控制在毫米级。对于异形物料(如三叶草型催化剂),通过仿形设计确保堆积密度一致,从源头避免局部过干或未干现象。

部分设备采用热泵技术(如空气源或水源热泵),通过闭式循环系统实现热量回收,能耗仅为传统设备的 30%-50%。例如,威凌菲斯热泵低温干化机在污泥处理中,每吨 80% 含水率污泥干化至 20% 以下仅需 210kWh 电耗,且二噁英排放近乎为零。此外,热交换器二次加热废气并混合新风的设计,可进一步提升热能利用率。

适用于气性良好的片状、条状、颗粒状物料,尤其擅长处理高含水率、热敏性材料(如脱水蔬菜、药饮片)。对于膏状或滤饼状物料,可通过造粒或制成棒状后进行干燥。在化工领域,设备还能满足高温稳定性需求(如 200℃以上),适用于塑料颗粒、无机盐等物料。

通过 CFD 模拟优化风道设计,结合变截面风道与导流叶片,可使热风在物料层内的速度分布标准差大幅降低,避免小粒径物料被气流吹动堆积。例如,在加氢催化剂生产中,采用该技术后催化剂孔结构均匀性合格率从 75% 提升至 95% 以上。

集成 PLC 控制系统与物联网平台,实现全参数实时监测(温度、风量、含水率等)及预测性维护。例如,通过振动传感器和电机电流监测,可提前预警轴承磨损、皮带跑偏等故障,维护效率提升 30% 以上。此外,历史数据的大数据分析功能可自动生成优工艺参数建议,缩短新工艺开发周期。