污泥干化机的能耗控制是降低运行成本、实现绿色处理的关键,需从设备选型、工艺优化、余热回收及智能化管理等多维度入手。以下是具体控制策略及技术手段:

一、设备选型与结构优化:从源头降低能耗

高含水率市政污泥:优先选择流化床干化机(直接加热,热效率 70%-80%)或组合式干化机,利用热空气与污泥的直接对流快速蒸发水分,减少热量损耗;

高黏性工业污泥:采用桨叶式或圆盘式干化机(间接加热),通过金属壁面传导热量,避免热空气带走过多热能(热效率可达 60%-70%),同时降低风机能耗(风量需求仅为直接加热设备的 1/3-1/2)。

加热介质选高温导热油(比热容>2.5kJ/kg・℃)或高压蒸汽(1.0MPa 时饱和温度 184℃),减少热量传输过程中的损耗。

二、工艺参数精细化调控:动态匹配干燥需求

温度与真空度协同控制

间接加热设备:将市政污泥干化温度控制在 80-100℃(避免超过 120℃导致能耗激增),工业污泥可通过分段升温(如先 80℃蒸发自由水,再 150℃破坏结合水),减少高温段的能耗浪费;

真空干化机:维持真空度 - 0.08 至 - 0.09MPa(水沸点降至 40-50℃),在低温下快速蒸发水分,能耗较常压干燥降低 30%-40%。

准控制污泥停留时间

通过调节桨叶转速(如桨叶式干化机从 15rpm 降至 10rpm)或流化床风速(从 3m/s 降至 2.5m/s),使污泥在设备内的停留时间与含水率目标匹配(如从 80% 降至 30% 需 1.5 小时),避免过度干燥消耗额外热能。

分段干燥工艺

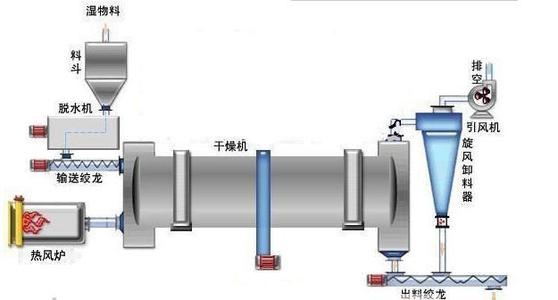

先通过机械脱水(板框压滤机)将含水率从 80% 降至 60%,再进入干化机,减少干化阶段的水分蒸发量(每降低 1% 含水率的能耗可减少约 15kWh / 吨)。

一、设备选型与结构优化:从源头降低能耗

高含水率市政污泥:优先选择流化床干化机(直接加热,热效率 70%-80%)或组合式干化机,利用热空气与污泥的直接对流快速蒸发水分,减少热量损耗;

高黏性工业污泥:采用桨叶式或圆盘式干化机(间接加热),通过金属壁面传导热量,避免热空气带走过多热能(热效率可达 60%-70%),同时降低风机能耗(风量需求仅为直接加热设备的 1/3-1/2)。

加热介质选高温导热油(比热容>2.5kJ/kg・℃)或高压蒸汽(1.0MPa 时饱和温度 184℃),减少热量传输过程中的损耗。

二、工艺参数精细化调控:动态匹配干燥需求

温度与真空度协同控制

间接加热设备:将市政污泥干化温度控制在 80-100℃(避免超过 120℃导致能耗激增),工业污泥可通过分段升温(如先 80℃蒸发自由水,再 150℃破坏结合水),减少高温段的能耗浪费;

真空干化机:维持真空度 - 0.08 至 - 0.09MPa(水沸点降至 40-50℃),在低温下快速蒸发水分,能耗较常压干燥降低 30%-40%。

准控制污泥停留时间

通过调节桨叶转速(如桨叶式干化机从 15rpm 降至 10rpm)或流化床风速(从 3m/s 降至 2.5m/s),使污泥在设备内的停留时间与含水率目标匹配(如从 80% 降至 30% 需 1.5 小时),避免过度干燥消耗额外热能。

分段干燥工艺

先通过机械脱水(板框压滤机)将含水率从 80% 降至 60%,再进入干化机,减少干化阶段的水分蒸发量(每降低 1% 含水率的能耗可减少约 15kWh / 吨)。