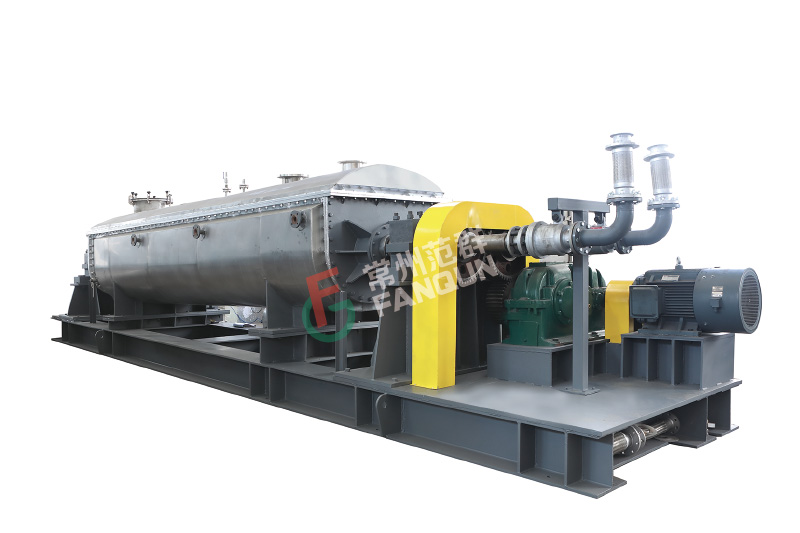

桨叶烘干设备的原理特点。桨叶烘干设备是一种以热传导为主的卧式搅拌型连续干燥设备,因搅拌叶片形似船桨,故称桨叶式烘干设备,国外也称槽形烘干设备或喷雾烘干设备。早在70年代国内就进行了空心桨叶烘干设备的开发,限于当时技术条件和所设计的热轴结构过于复杂,因此中途停止。1990年,桨叶烘干设备首先由北京染料厂引入我国,用于靛蓝染料的干燥。桨叶烘干设备以传统传热为主要型式,最大的优点是传热效率高,并连续生产,这种烘干设备目前以日本奈良机械制作所为代表,大型的桨叶烘干设备主要用于城市污泥的干燥。我国目前主要用于精细化工,石油化工产品的干燥。目前国内有多家企业有能力制造这种干燥设备,但四轴以上的大型干燥设备未见有制造的报道。

空心桨叶烘干设备为间接加热烘干设备,加热介质与物料不直接接触,是由夹套及许多特殊中空扇形叶片传导传热的低速搅拌烘干设备。

桨叶烘干设备原理及结构特征

空心桨叶烘干设备的结构特征是在筒体上设置夹套,在空心轴上装有许多空心楔形叶片。在干燥操作时,夹套、空心轴和桨叶内通入热载体(热水或水蒸汽),供给干燥所需的全部热量;在烘干设备内通入极少量的热空气(或氮气),用作干燥时蒸发出来的水蒸气(或有机蒸气)的载体;物料从进料口进入机内,由空心桨叶搅拌输送至出料口卸料,物料在输送过程中受空心桨叶和夹套同时加热进行蒸发而干燥。搅拌还起着物料和壁面与桨叶均匀接触的作用,加快传热。热效率高是本机最突出的优点,也是由本机结构特点所决定的。由于空心桨叶呈楔形,旋转时使物料交替受到压缩(在楔形斜面处)和膨胀(在楔形空隙处),因而使传热面上的物料剧烈运动,大大提高了传热效率。

桨叶烘干设备特点

1、设备结构紧凑,装置占地面积小。由桨叶烘干设备结构可知,干燥所需热量主要是由密集地排列于空心轴上的许多空心桨叶壁面提供,而夹套壁面的传热量只占少部分。所以单位体积设备的传热面大,可节省设备占地面积,减少基建投资。

2、热量利用率高。干燥所需热量不是靠热气体提供,减少了热气体带走的热损失。由于桨叶烘干设备结构紧凑,且辅助装置少,散热损失也减少。热量利用率可达80%-90%。

3、桨叶烘干设备的楔形桨叶具有自净能力,可提高桨叶传热作用。旋转桨叶的倾斜面和颗粒或粉末层的联合运动所产生的分散力,使附着于加热斜面上的物料易于自动地清除,使桨叶保持着高效的传热功能。另外,由于两轴桨叶反向旋转,交替地分段压缩(在两轴桨叶斜面相距最近时)和膨胀(在两轴桨叶面相距离最远时)斜面上的物料,使传热面附近的物料被激烈搅动,提高了传热效果。楔型桨叶式搅拌干燥器传热系数较高,为85—350W/(M2·K).

4、气体用量少,可相应的减少或省去部分辅助设备。由于不需用气体来加热,因此极大地减少了干燥过程中气体用量。采用楔形桨叶式干燥器只需少量气体用于携带蒸发出湿分。气体用量很少,只须满足在干燥操作温度条件下,干燥系统不凝结露水。

由于气体用量少,桨叶烘干设备内气体流速低,被气体挟带出的粉尘少,干燥后系统的气体粉尘回收方便,可以缩小旋风分离器尺寸,省去或缩小布袋除尘器。气体加热器,鼓风机等规模都可缩小,节省设备投资。

5、物料适应性广,产品干燥均匀。桨叶烘干设备内设溢流堰,可根据物料性质和干燥条件,调节干燥器内物料滞留量。可使干燥器内物料滞留量达筒体容积的70%—80%,增加物料的停留时间,以适应难干燥物料和高水分物料的干燥要求。此外,还可调节加料速度、轴的转速和热载体温度等,在几分钟与几小时之间任意选定物料停留时间。因此对于易干燥和不易干燥物料均适用。湿含量只有0.1%,已有工业应用实例。另外,干燥器内虽有许多搅拌桨叶,物料混合均匀,但是,物料在干燥器内从加料口向出料口流动基本呈活塞流流动,停留时间分布窄,产品干燥均匀。

6、适用于多种干燥操作。楔形桨叶干燥可通过多种方法来调节干燥工艺条件,而且它的操作要比流化床干燥、气流干燥的操作容易控制,所以适用于多种操作。